Nach dieser Lektion können Sie die verschiedenen Beschichtungstechniken aufzählen und die Anwendungsgebiete nennen.

Im Laufe der Zeit haben sich verschiedene Techniken entwickelt, um galvanisch Schichten zu erzeugen. Die Techniken, manchmal auch Beschichtungsverfahren oder Verfahrenstechniken genannt, sind auf Teile, Ziel der Beschichtung und Wirtschaftlichkeit hin optimiert.

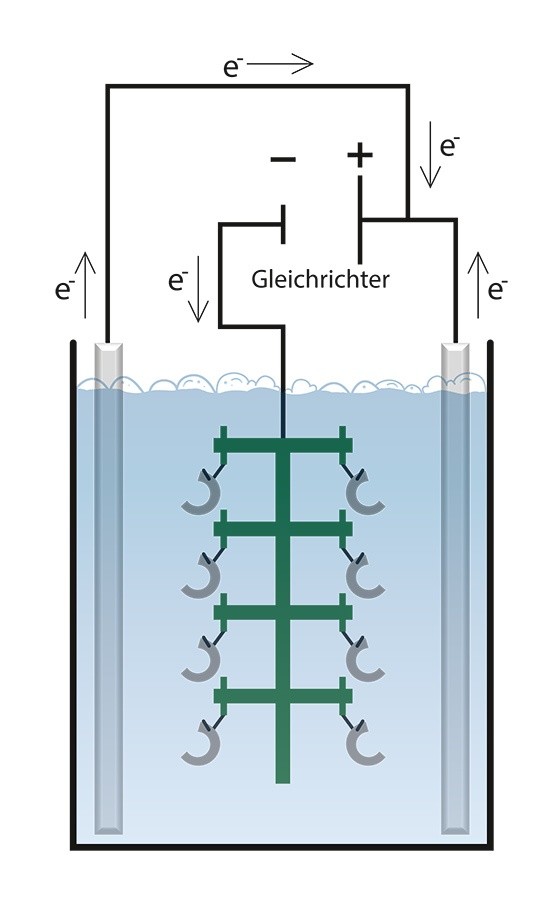

Fertigteile oder Halbzeuge, die sich wegen ihrer Größe, Geometrie oder individuellen Konstruktion nicht als Schüttgut galvanisieren lassen, werden auf Gestellen, d. h. speziellen Einhängevorrichtungen befestigt und ihrem Material entsprechend mit einem flexiblen oder festen Arbeitsprogramm vorbehandelt, galvanisiert und erforderlichenfalls auch nachbehandelt. Man spricht auch von Stückgalvanisierung. Die Aufhängung der Teile am Gestell erfolgt bei der Handgalvanik manuell; danach werden die Gestelle von Hand über die Behandlungsbäder transportiert, in die einzelnen Vorbehandlungs- und Galvanisierungsbäder abgesenkt und nach Ablauf der vorgeschriebenen Behandlungsdauer wieder herausgenommen. Anschließend werden die galvanisierten Teile gründlich gespült, getrocknet und zur Entnahmestelle transportiert.

Die manuelle Gestellgalvanisierung (Handanlage) stellt naturgemäß eine kostenintensive Fertigung dar. Sie ist aber besonders dann vorteilhaft, wenn man gebogene oder rohrförmige Teile galvanisieren will. In solchen Fällen müssen die Gestelle in den einzelnen Galvanisierungsstufen so geführt und geschwenkt werden, dass die Elektrolytreste vollständig auslaufen können.

Im Vergleich hierzu spricht man von halbautomatischen Galvanisierungsanlagen, wenn die Gestelle, nachdem sie von Hand in die einzelnen Behandlungsbäder eingehängt und mechanisch bewegt worden sind, selbsttätig zur Einhangstelle zurückwandern. Eine Variante der halbautomatischen Arbeitsweise besteht darin, dass die Gestelle mit Hilfe eines Deckenfahrwerks und einer Handsteuerung vorschriftsmäßig in die einzelnen Behandlungs- und Spülbäder eingefahren und wieder ausgefahren werden. Der Vorteil dieser Vorgehensweise besteht neben einer Reduzierung der körperlichen Arbeit auch darin, dass dadurch der Galvanisierungsvorgang auf die Besonderheiten der zu beschichtenden Ware abgestimmt werden kann. Außerdem erzielt man konstantere Überhebzeiten und Eintauchbedingungen.

Weitverbreitet sind vollautomatische Galvanisierungsanlagen, bei denen die Warenträger selbsttätig die Vorbehandlungs-, Galvanisierungs- und Nachbehandlungsbäder durchlaufen. Diese rechnergesteuerten Automaten übernehmen nicht nur die Steuerung des gesamten Warentransports (Entnahme der zu galvanisierenden Teile aus dem Warenspeicher, Ausfahren der galvanisierten Ware zum Abhängen), sondern auch die Überwachung des Galvanisierungsprozesses (Kontrolle der Elektrolytzusammensetzung, Dosierung der Zusätze, Regelung und Steuerung der Abscheidungstemperatur und der Beschichtungsdauer).

Trotz aller Automation sind solche Anlagen immer kostenintensiver als Trommelanlagen, da für die Bestückung der Gestelle je nach Teilegröße und Gestellgröße mehr Menschen gebraucht werden, als bei einer Trommelanlage.

Hinweis: Der vollständige Kurs „Einstieg in die Galvanotechnik“ geht an dieser Stelle noch weiter.